Với xu hướng chung của xã hội hiện nay là sử dụng gạch không nung trong các công trình xây dựng. Việc thi công thay thế gạch đất nung bằng gạch không nung trong xây dựng mang lại rất nhiều lợi ích cho xã hội và môi trường.

Để tạo ra được một viên gạch không nung phải trải qua nhiều giai đoạn khác nhau. Nhưng nhìn chung nó đơn giản và an toàn hơn so với làm gạch đất nung truyền thống. Hôm nay, chúng tôi sẽ giới thiệu đến khách hàng quy trình sản xuất gạch không nung để khách hàng có nắm rõ những kỹ thuật tạo ra gạch không nung

Gạch không nung là gì? Quy trình sản xuất Gạch Không Nung như thế nào?

Trước khi giới thiệu về quy trình sản xuất Gạch Không Nung như thế nào? Chúng tôi xin được nói qua về cấu tạo của Gạch Không Nung.

Gạch không nung được tạo thành từ các nguyên liệu tự nhiên, sẵn có và không sử dụng nhiệt để nung. Chúng được kết dính bởi những nguyên vật liệu và 1 số chất xúc tác, sau đó được ép và dưỡng hộ tới khi đạt chất lượng mới đem ra sử dụng.

Loại gạch không nung này đạt 70÷100 các tiêu chuẩn quốc tế. Sản phẩm gạch không nung sẽ tăng dần độ bền trong quá trình sử dụng. Vì vậy, gạch không nung là một trong những loại gạch đạt tiêu chuẩn chất lượng tốt nhất hiện nay và được sử dụng rộng rãi ở tất cả các nước trên thế giới.

Không giống với gạch đất nung, quy trình sản xuất gạch không nung không sử dụng các nguồn nguyên liệu như đất sét, than củi mà chỉ dùng các nguyên liệu có sẵn. Từ nguyên liệu: xi măng, cốt liệu, phụ gia khoáng, phụ gia hoá học và nước đảm bảo chất lượng; thành phần phối liệu hợp lý đảm bảo mác thiết kế; quá trình trộn với độ đồng nhất cao; tạo hình trên thiết bị rung ép được lèn chặt tốt; độ đồng đều các viên gạch trong một lần ép cao; được bảo dưỡng trong môi trường ẩm bão hoà đến khi ổn định thể tích, các sản phẩm gạch không nung cao cấp ra đời. Với quy trình sản xuất gạch không nung sử dụng các vật liệu này giúp giảm thiểu tình trạng ô nhiễm môi trường và an toàn cho sức khỏe với người lao động.

Quy trình sản xuất gạch không nung.

Bước 1. Cấp nguyên liệu: nguyên liệu được cấp vào máy trộn nguyên liệu bằng hệ thống xi lô tiếp liệu

Bước 2. Máy trộn nguyên liệu: Đá mạt, nước và xi măng được tự động đưa vào máy trộn đảo đều. Sau đó, hỗn hợp nguyên liệu được trộn ngấu đều theo thời gian được cài đặt. Hỗn hợp sau phối trộn được tự động đưa vào hệ nạp liệu xuống khuôn ép nhờ hệ thống băng tải.

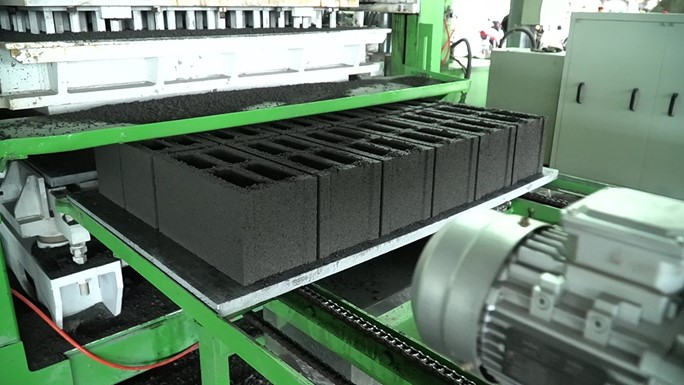

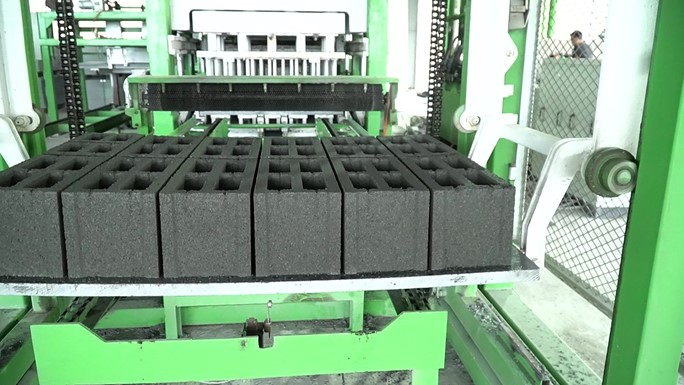

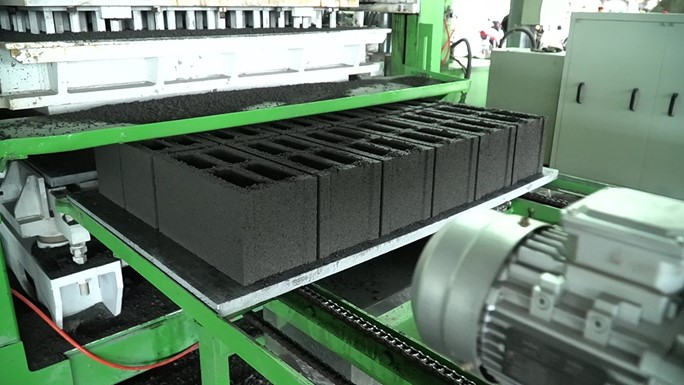

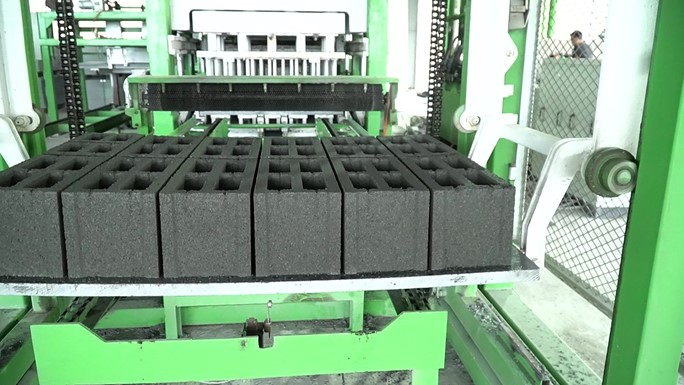

Bước 3. Máy ép tạo hình: Nhờ vào hệ thống thủy lực, máy hoạt động theo cơ chế ép kết hợp với rung tạo ra lực rung ép rất lớn để hình thành lên các viên gạch không nung đồng đều, đạt chất lượng cao và ổn định. Cùng với việc phối trộn nguyên liệu, bộ phận tạo hình nhờ ép rung kết hợp ép thủy lực này là hai yếu tố vô cùng quan trọng để tạo ra sản phẩm như ý muốn.

Bước 4. Chuyển gạch phơi: Công nhân chuyển gạch ra phơi bằng xe đẩy. Trong thời gian phơi cần phun nước dưỡng hộ để viên gạch được bền chắc.

Gạch không nung là gì? Quy trình sản xuất Gạch Không Nung như thế nào?

Trước khi giới thiệu về quy trình sản xuất Gạch Không Nung như thế nào? Chúng tôi xin được nói qua về cấu tạo của Gạch Không Nung.

Gạch không nung được tạo thành từ các nguyên liệu tự nhiên, sẵn có và không sử dụng nhiệt để nung. Chúng được kết dính bởi những nguyên vật liệu và 1 số chất xúc tác, sau đó được ép và dưỡng hộ tới khi đạt chất lượng mới đem ra sử dụng.

Loại gạch không nung này đạt 70÷100 các tiêu chuẩn quốc tế. Sản phẩm gạch không nung sẽ tăng dần độ bền trong quá trình sử dụng. Vì vậy, gạch không nung là một trong những loại gạch đạt tiêu chuẩn chất lượng tốt nhất hiện nay và được sử dụng rộng rãi ở tất cả các nước trên thế giới.

Không giống với gạch đất nung, quy trình sản xuất gạch không nung không sử dụng các nguồn nguyên liệu như đất sét, than củi mà chỉ dùng các nguyên liệu có sẵn. Từ nguyên liệu: xi măng, cốt liệu, phụ gia khoáng, phụ gia hoá học và nước đảm bảo chất lượng; thành phần phối liệu hợp lý đảm bảo mác thiết kế; quá trình trộn với độ đồng nhất cao; tạo hình trên thiết bị rung ép được lèn chặt tốt; độ đồng đều các viên gạch trong một lần ép cao; được bảo dưỡng trong môi trường ẩm bão hoà đến khi ổn định thể tích, các sản phẩm gạch không nung cao cấp ra đời. Với quy trình sản xuất gạch không nung sử dụng các vật liệu này giúp giảm thiểu tình trạng ô nhiễm môi trường và an toàn cho sức khỏe với người lao động.

Quy trình sản xuất gạch không nung.

Bước 1. Cấp nguyên liệu: nguyên liệu được cấp vào máy trộn nguyên liệu bằng hệ thống xi lô tiếp liệu

Bước 2. Máy trộn nguyên liệu: Đá mạt, nước và xi măng được tự động đưa vào máy trộn đảo đều. Sau đó, hỗn hợp nguyên liệu được trộn ngấu đều theo thời gian được cài đặt. Hỗn hợp sau phối trộn được tự động đưa vào hệ nạp liệu xuống khuôn ép nhờ hệ thống băng tải.

Bước 3. Máy ép tạo hình: Nhờ vào hệ thống thủy lực, máy hoạt động theo cơ chế ép kết hợp với rung tạo ra lực rung ép rất lớn để hình thành lên các viên gạch không nung đồng đều, đạt chất lượng cao và ổn định. Cùng với việc phối trộn nguyên liệu, bộ phận tạo hình nhờ ép rung kết hợp ép thủy lực này là hai yếu tố vô cùng quan trọng để tạo ra sản phẩm như ý muốn.

Bước 4. Chuyển gạch phơi: Công nhân chuyển gạch ra phơi bằng xe đẩy. Trong thời gian phơi cần phun nước dưỡng hộ để viên gạch được bền chắc.